RC바닥구조의 기둥접합용 ESTD RC접합

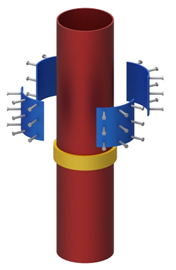

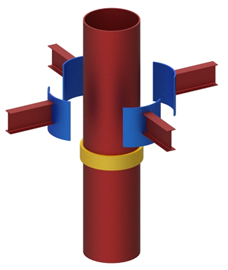

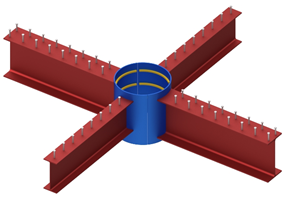

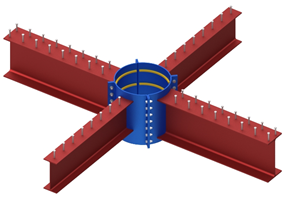

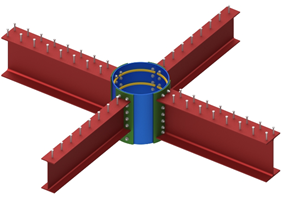

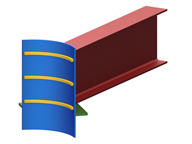

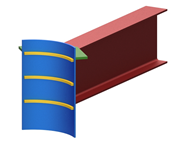

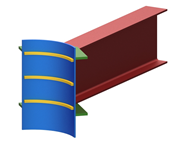

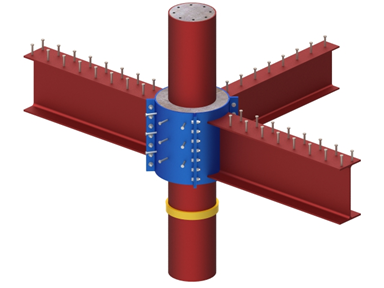

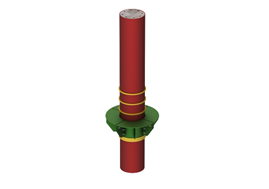

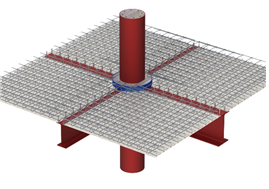

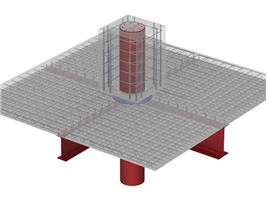

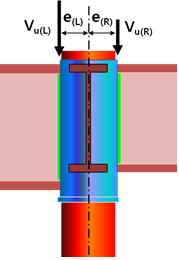

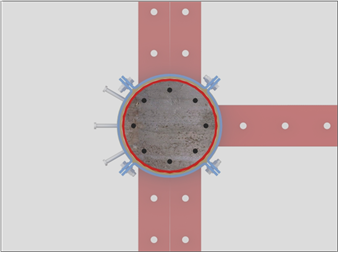

철근콘크리트바닥구조의 접합은 선기초 기둥의 시공오차를 특별히 고려할 필요는 없다. ESTD Column System은 천공구멍에 설치하는 기둥에 부착된 바닥구조접합부는 20mm이하의 지압 전단띠만 돌출되어 작은 천공구멍을 효율적으로 이용할 수 있다. 그림 12a에 의한 하중도입은 굴토 후에도 별도의 접합 장치가 필요 없다. 그림 12b, c의 스터드재킷 또는 시어헤드재킷은 굴토 후에 기둥에 부착된 지압 전단띠 위에 설치한다. 따라서 ESTD접합부는 굴토시에 장비에 의해 손상되지 않는다. 그림 13과 14는 스터드재킷을 적용한 현장사진이다.

|

|

|

| (a) 지압 전단띠 군 | (b) 스터드재킷 | (c) 시어헤드재킷 |

| 그림 12. ESTD RC바닥접합 장치 | ||

|

|

|

| 그림 13. 굴토 후 노출된 ESTD Column | ||

|

|

|

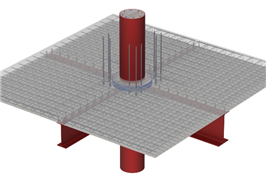

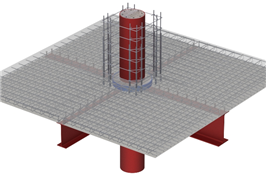

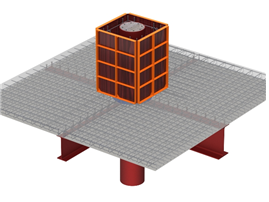

| 1. 굴토 후 노출된 기둥 | 2. 형틀 설치 | 3. 연결 장치 설치 |

|

|

|

| 4. 철근배근 | 5. 콘크리트타설 | 6. 기둥 감싸기 공사시작 |

| 그림 14. ESTD 스터드-재킷의 공사순서 | ||

철골 보를 가진 합성바닥구조의 기둥접합용 ESTD 그라우트재킷

1. 선기초 기둥의 시공오차 수용원리

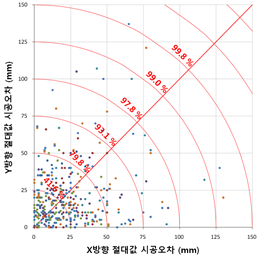

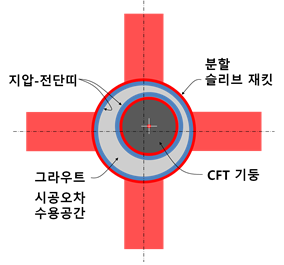

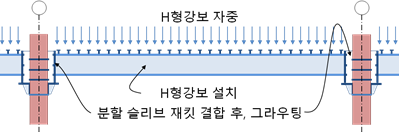

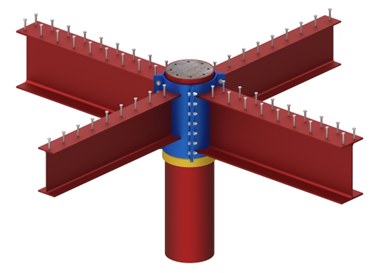

선기초 기둥의 시공오차에 대한 현장검측자료들을 확률 및 통계학적으로 분석하면 시공오차의 크기를 예측할 수 있는 확률분포곡선을 만들 수 있다. 여러 현장의 자료를 모아서 분석하면 정규분포곡선을 갖는다. 이를 이용하여 시공오차를 수용하는 그라우트 재킷의 적정 슬리브 직경을 결정할 수 있다(그림 15참조). CFT기둥둘레와 슬리브사이의 그라우트 공간(그림 15b)은 기둥의 시공오차를 수용하는 공간이다. 각층 굴토 후, 보의 양단에 분할슬리브가 부착된 공장제작보를 기둥의 시공오차와 관계없이 설계 위치에 설치하고 분할슬리브를 결합하여 일체화된 슬리브에 그라우팅을 하여 접합부가 형성된다.

|

|

| (a) 선기초 기둥의 시공오차 | (b) 그라우트슬리브재킷 |

| 그림 15. ESTD 그라우트재킷의 기둥시공오차 수용원리 | |

2. ESTD 그라우트재킷 접합부의 구조특성

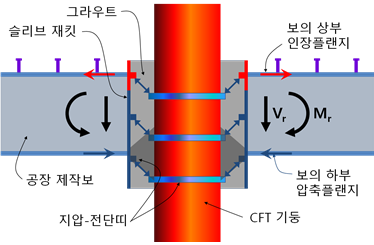

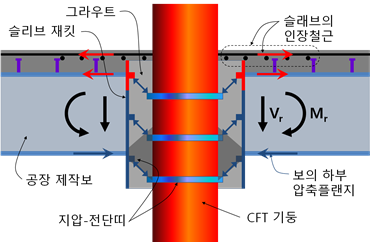

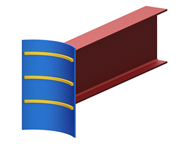

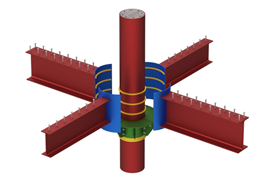

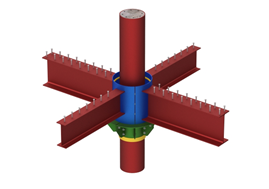

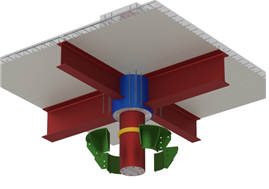

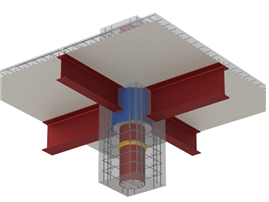

각 층 바닥의 연직하중은 슬리브의 내면과 CFT기둥의 외면에 있는 지압 전단띠와 그 사이에 있는 그라우트를 통하여 기둥으로 전달된다(그림 16참조). 그라우트는 원형 슬리브의 후프거동에 의해 구속되어 압축강도가 증진된다.

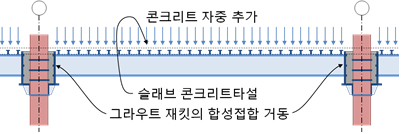

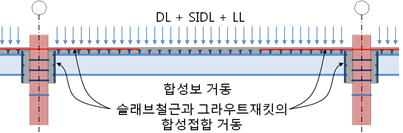

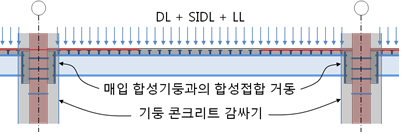

공사단계(그림 16a)에서 보의 단부 휨모멘트는 슬리브의 상부 인장구간의 인장저항력과 그라우트의 하부 압축저항력과의 짝힘에 의해 전달하고, 사용단계(그림 16b)에서 합성보의 단부휨모멘트는 공사과정에서의 짝힘에 슬래브 연속철근의 인장저항력이 추가된 짝힘에 의해 전달한다. 그라우트재킷접합부의 파괴모드는 슬리브강재의 두께 또는 그라우트의 강도 또는 보의 플랜지를 슬리브에 연결하는 다이아프램의 유무에 따라서 결정된다. 그라우트접합부는 연직하중에 대한 저항능력(그림 17)은 매우 크지만 슬리브내의 그라우트요소의 파괴모드는 연직방향 전단력보다는 보의 휨모멘트 전달시 하부플랜지의 압축력이 결정한다.

|

|

| (a) 강재보-슬래브 합성 전 | (b) 강재보-슬래브 합성 후 |

| 그림 16. ESTD 그라우트재킷의 하중전달원리 | |

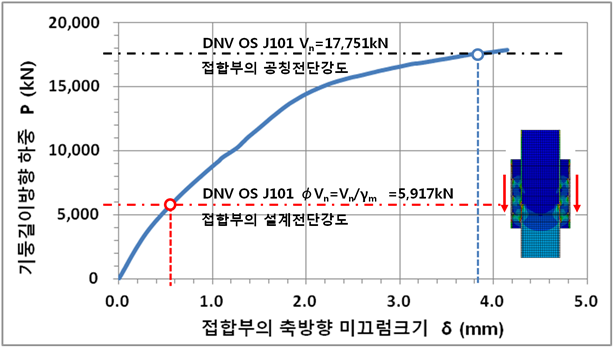

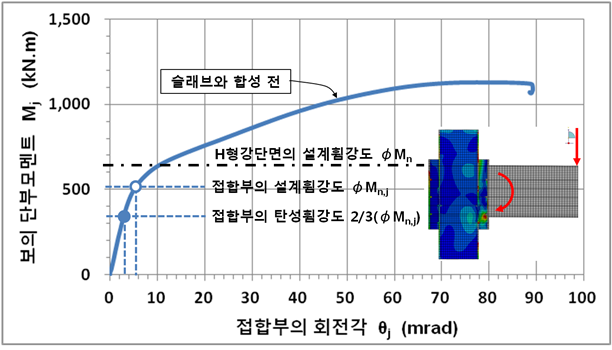

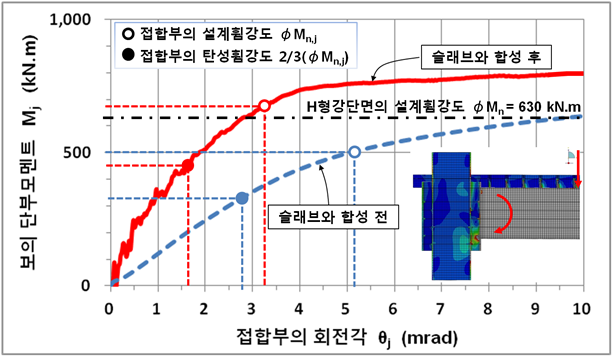

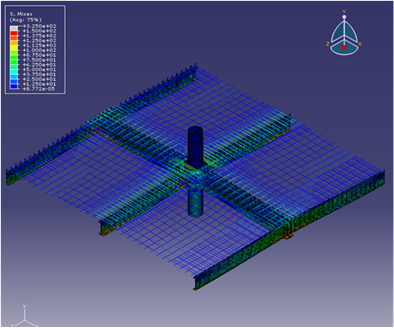

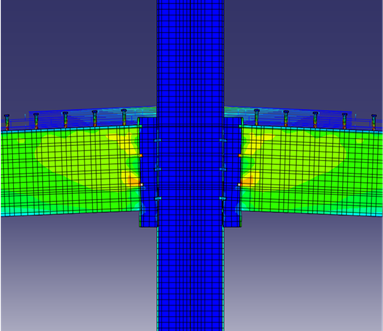

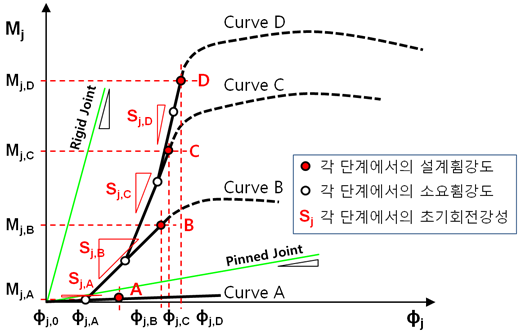

그림 17은 연직하중에 대한 그라우트재킷의 하중-미끄럼 관계를 나타낸 그래프이고, 그림 18(a)과 18(b)는 슬래브와의 합성 전과 후의 휨과 전단력을 받는 다이아프램이 없는 그라우트재킷접합부의 모멘트-회전 특성을 나타낸 그래프이다. 그림 19는 ESTD Column, 다이어프램이 없는 ESTD 그라우트재킷, 합성보 및 슬래브(연속철근포함)로 구성된 바닥구조에 대한 FEM해석 예이다.

|

| 그림 17. FEM해석에 의한 그라우트-재킷의 길이방향 하중-슬립 |

|

| (a) H-600x200x11x17(SHN400) 강재보-슬래브 합성 전의 모멘트-회전 특성 |

|

| (b) H-600x200x11x17(SHN400) 강재보-슬래브 합성 후의 모멘트-회전 특성 |

| 그림 18. ESTD 그라우트-재킷 접합부의 FEM해석 예 |

|

|

| (a) 합성바닥구조 | (b) ESTD 합성접합부 |

| 그림 19. ESTD 합성바닥구조의 FEM해석 예 | |

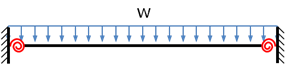

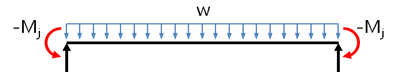

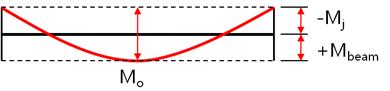

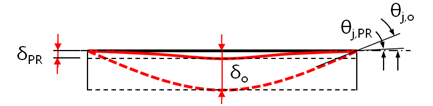

그림 21은 공사과정(그림 20)을 고려한 ESTD 그라우트-재킷 합성 접합부의 회전 특성을 나타낸 그래프이다. 이 접합부의 특성에 의해 ESTD 합성바닥구조는 슬래브 콘크리트 타설시에 강재보는 그라우트-재킷 접합부의 단부회전저항으로 강재보의 소요휨강도와 휨강성이 크게 감소되고, 사용시 합성보는 슬래브 연속 철근과 그라우트-재킷 접합부의 단부 회전 저항으로 합성보의 소요 휨강도와 소요 휨강성이 크게 감소된다(그림 22참조).

따라서 H형강의 소요 단면적과 춤이 감소되어 바닥공사비와 굴토공사비가 절감되고, 바닥의 처짐과 진동이 감소되어 사용성도 향상된다.

| 단계 A |  |

| 단계 B |  |

| 단계 C |  |

| 단계 D |  |

| 그림 20. ESTD 그라우트재킷접합 부재의 공사과정 | |

|

| 그림 21. 그라우트재킷접합부의 공사과정에 대한 회전특성 |

|

| (a) 양단 부분강접합부의 보 |

|

| (b) 등가 보 |

|

| (c) 모멘트 분배 |

|

| (d) 처짐 |

| 그림 22. 양단 부분 강접 합성접합부의 보 |

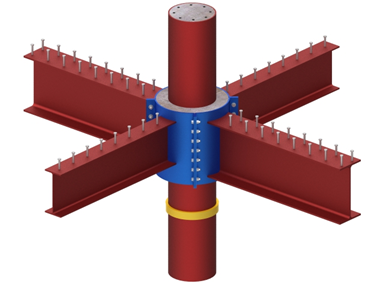

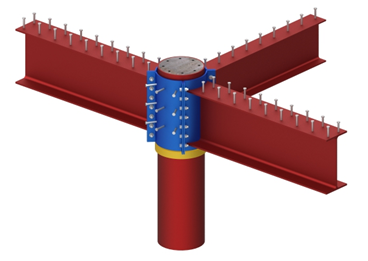

3. ESTD 그라우트 재킷의 슬리브 결합방식

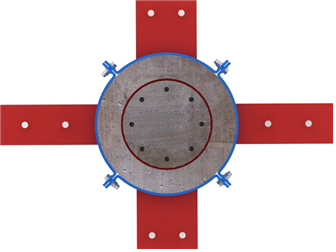

보의 양단에 있는 분할 슬리브는 그림 23과 같이 현장용접 또는 볼트에 의해 결합한다.

|

|

|

| (a) 현장용접방식 | (b) 인장볼트방식 | (c) 전단볼트방식 |

| 그림 23. ESTD 그라우트 재킷의 슬리브 결합방식 | ||

4. ESTD 그라우트 재킷의 슬리브구성방식

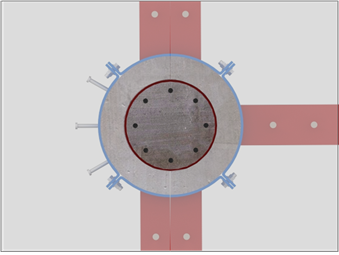

보와 연결된 분할 슬리브는 접합부의 요구 성능에 따라 그림 24와 같이 H형강 보의 플랜지와 슬리브사이 연결부에 수평 다이어프램을 사용할 수도 있다. 수평 다이아프램은 접합부의 휨저항 성능에 영향을 주는 슬리브의 뚫림 전단 또는 그라우트의 국부 압괴의 한계를 조정하기 위해 사용되나 일반적인 기둥간격과 바닥하중 조건에서는 필요 없다.

|

|

|

|

| (a) 기본 | (b) 하부플랜지 | (c) 상부플랜지 | (d) 상하부플랜지 |

| 그림 24. ESTD 분할슬리브의 수평 다이어프램 구성방법 | |||

5. ESTD 그라우트재킷의 기본구성방식

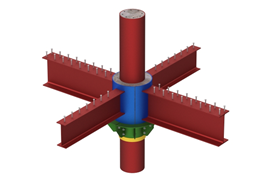

ESTD 그라우트재킷접합은 시공오차가 있는 선기초 기둥에 공장제작보(그림 25a)를 단순하게 연결할 수 있으며, 공장제작보뿐만 아니라 철근콘크리트바닥구조와 접한 기둥(그림 25b)에서도 병용하여 사용할 수 있다.

|

|

|

|

| (a) 공장제작보 | (b) 공장제작보와 RC바닥 병용 |

| 그림 25. ESTD 그라우트재킷의 기본접합방식 | |

6. ESTD 그라우트재킷을 이용한 공사 순서와 방법

ESTD Column System과 ESTD 그라우트재킷을 이용한 공장제작보의 현장공사는 다음 그림 26과 같이 진행된다.

|

|

|

| 1. 굴토 후 노출된 기둥 | 2. 조립식 임시받침대 설치 | 3. 공장제작보 설치 |

|

|

|

| 4. 슬리브재킷 결합 | 5. 슬리브재킷 내부 그라우트 | 6. 슬래브 형틀설치 및 배근 |

|

|

|

| 7. 슬래브콘크리트 타설 | 8. 기둥철근 설치 | 9. 기둥형틀설치 후 타설 |

|

|

|

| 10. 기둥형틀 제거 | 11. 임시받침대제거, 다음 층 재사용 | 12. 각층 반복 작업 |

| 그림 26. ESTD 그라우트재킷접합 공사순서 | ||

조립식 임시받침대는 공사단계 11 전에도 그라우트의 소요강도가 발현되면 제거하여 다음 층에 재사용할 수 있다.

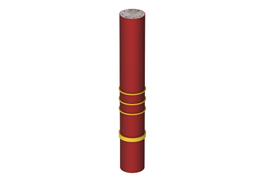

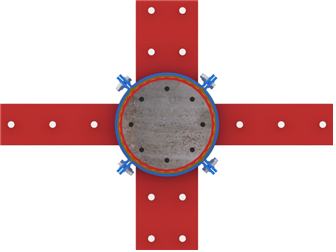

큰 하중을 전달하는 ESTD 밀착형 슬리브재킷

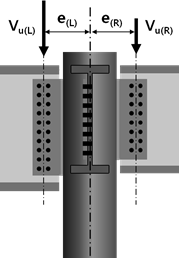

일반적으로 큰 하중(공사 작업하중, 사용시 활하중, 토피하중 등)을 받는 최상부 바닥구조(1층)를 지지하는 기둥은 큰 불균형 휨모멘트(그림 27a)를 받게 되어 압축저항능력이 감소된다.

|

|

|

| (a) 편심모멘트 | (b) 편심이 큰 일반접합 | (c) 편심이 작은 ESTD접합 |

| 그림 27. ESTD 밀착형 슬리브재킷의 하중전달 | ||

지하 최상부 층(1층)을 지지하는 기둥머리는 수평적 시공오차의 관리가 용이한 편이며 보정이 가능하다. ESTD 밀착형 슬리브재킷접합(그림 27c)은 단순한 구성요소로 매우 큰 하중도 전달할 수 있으며 편심모멘트(Me)를 최소화한다. 또한 공장제작보(그림 28a)뿐만 아니라 철근콘크리트바닥구조와 접한 기둥(그림 28b)에서도 병용하여 사용할 수 있다.

|

|

|

|

| (a) 공장제작보 | (b) 공장제작보와 RC바닥 병용 |

| 그림 28. 밀착형 ESTD 슬리브재킷접합 구성 예 | |